在新能源产业发展过程中,温度监测直接关系到系统安全性和能源转化效率。以光伏发电为例,晶硅电池板在阳光直射下表面温度可达70摄氏度以上,每升高1摄氏度会导致0.4%的发电效率损失。某光伏电站通过安装分布式温度传感器阵列,实时调节冷却系统运行参数,使组件工作温度稳定在45±3摄氏度,年度发电量提升12.6%。这一数据证明提前预警监测已经是不可或缺的一部分重要组件了。

光伏能源组件温度监测系统是通过温度传感器、数据采集设备、系统平台等对光伏组件运行温度进行实时监测的系统,其作用主要体现在保障组件性能、提升发电效率、优化系统运维等多个方面。

光伏能源组件的发电效率与温度密切相关(通常温度每升高1℃,晶硅组件效率约下降0.3%~0.5%)。监测系统可实时追踪温度变化,当温度过高时(如超过70℃),及时预警并采取散热措施(如通风、喷淋),防止组件因高温导致发电效率大幅下降。

长期高温会加速组件内部材料(如电池片、封装胶膜)的老化,导致热斑效应、焊点失效等问题。温度监测可帮助运维人员及时发现异常温升,避免组件因过热损坏,延长其使用寿命(通常组件设计寿命为25年,高温环境下寿命可能缩短至15年以下)。

当组件局部被遮挡(如树叶、鸟粪)或内部电池片性能不一致时,会形成“热斑”(局部温度可高达100℃以上),可能引发火灾或组件烧毁。监测系统通过温度传感器阵列定位热斑位置,及时报警并提示清理或更换组件,降低安全风险。

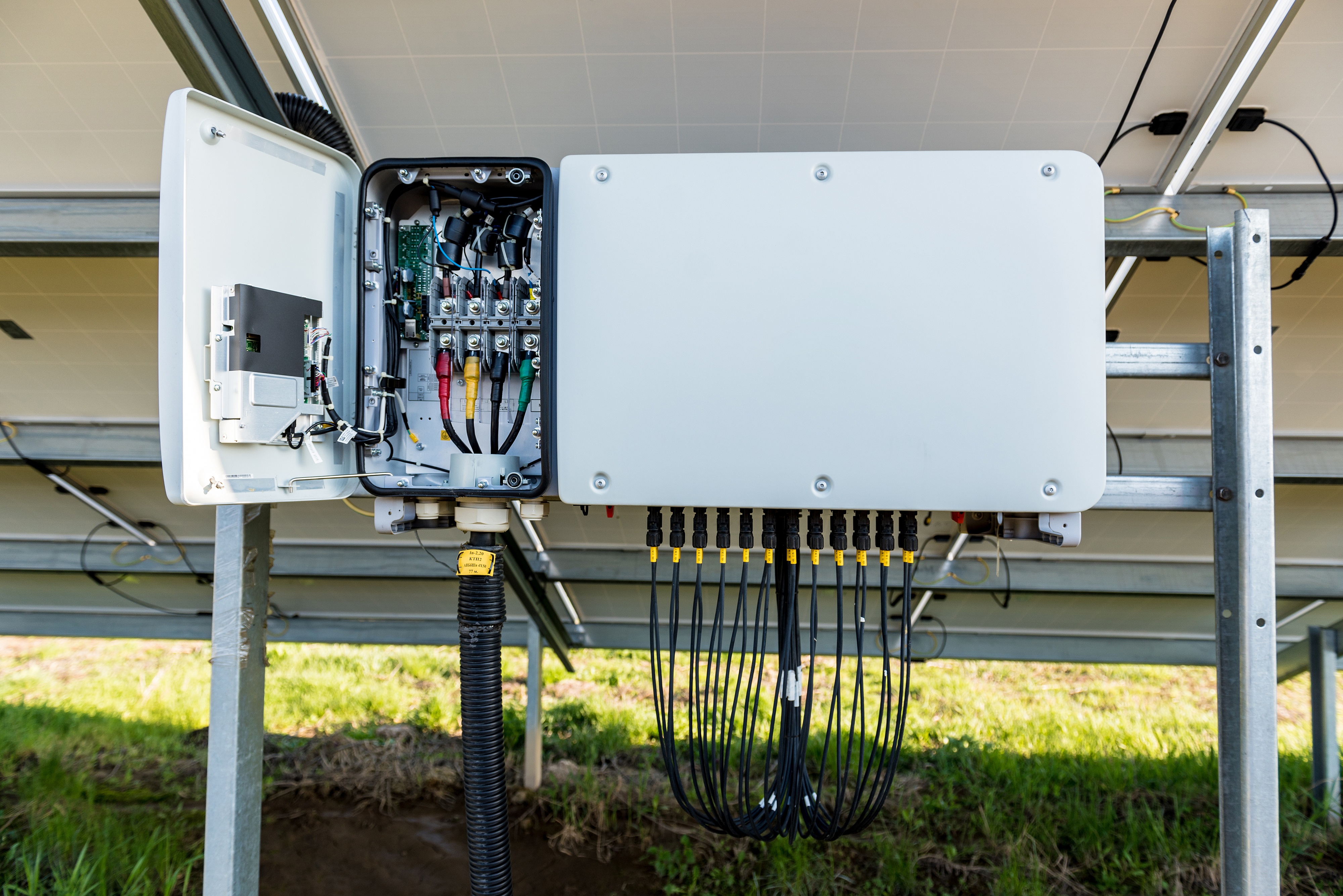

组件接线盒、连接器等电气部件接触不良时,会因电阻增大产生异常热量。温度监测可实时发现此类局部高温,避免因电气故障导致的系统停机或火灾事故。

通过温度数据与发电功率、环境参数(如光照强度、风速)的联动分析,可精准定位故障组件。例如,当某组件温度正常但发电功率偏低时,可能提示电池片衰减或电路问题;若温度异常且功率下降,则可能是热斑或遮挡所致,帮助运维人员快速排查问题,减少人工巡检成本。

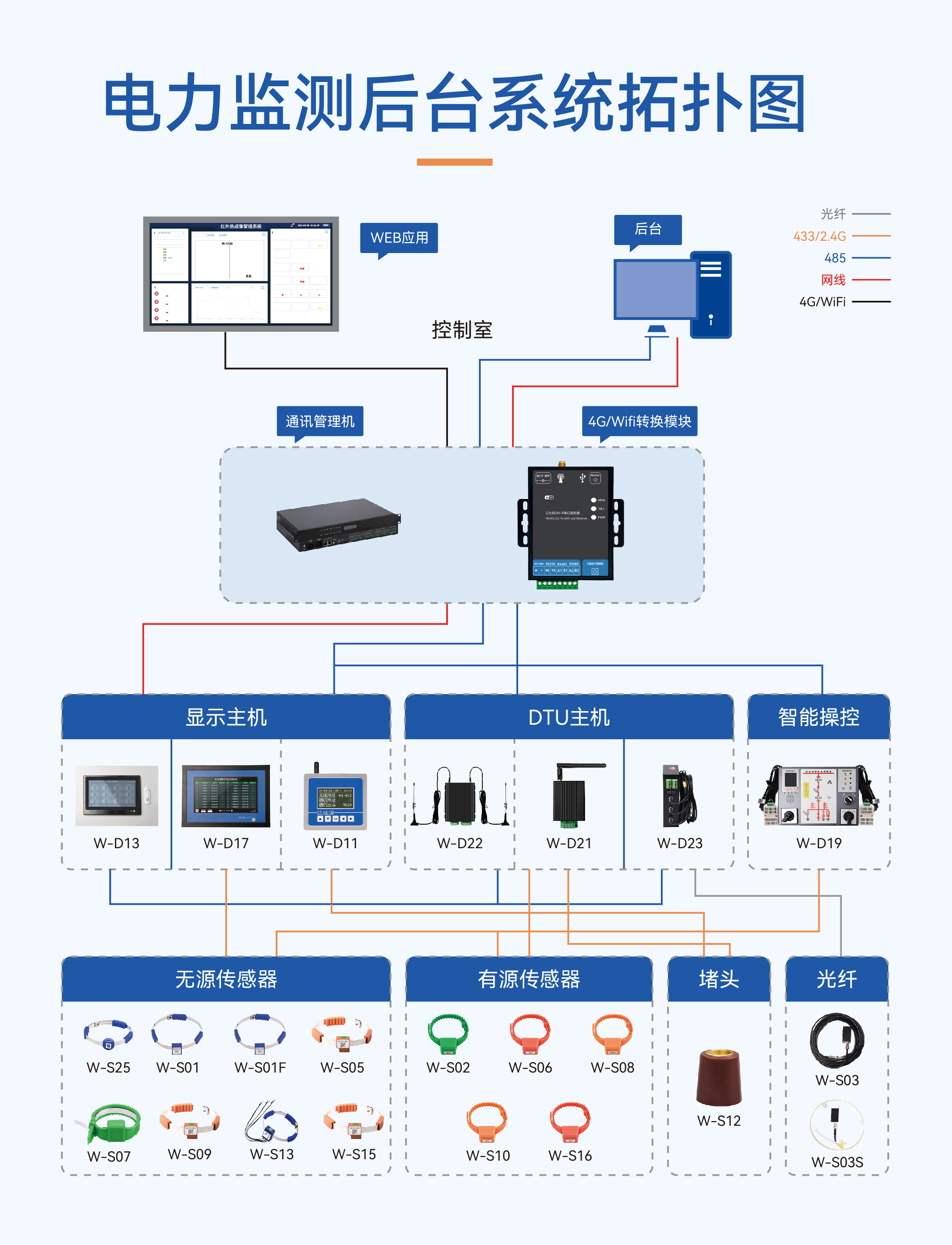

综合以上问题痛点,深圳市稳传测控技术有限公司自主研发多种类型温度监测传感器可供客户自由选择搭配使用,它不仅能够解决传统温度监测的痛点,更为光伏电站的提质增效提供了数据支撑。随着技术进步和成本下降,这一系统有望成为光伏电站的标准配置,为清洁能源的高效利用做出更大贡献。

未来,通过与物联网、大数据等技术的深度融合,温度监测将助力光伏电站实现从“被动运维”到“主动预防”的转型升级。